Mejora de la Productividad en Máquinas de Corte Automáticas mediante Mantenimiento Autónomo

Caso de estudio: Fábrica Funabashi de Sakagami Seisakusho

- Introducción

Sakagami Seisakusho, es una empresa fundada en 1897, con más de un siglo de experiencia en la fabricación de empaquetaduras de caucho y resina sintética, así como diversos productos de acordeón.

La planta de Funabashi inició su programa de TPM en 2017, celebrando su kick off en noviembre de 2018, lo que la convirtió en una de las pioneras del grupo.

En 2019, la compañía publicó su Reglamento Operativo de TPM, estableciendo que la función del TPM es “mejorar la calidad del personal y los equipos mediante la gestión eficaz de las actividades TPM”, y definiendo su propósito como “reducir todas las pérdidas a cero mediante la participación de todos los empleados”.

- Contexto del Proyecto

El Equipo 4-2 (Sección 2, Cuarta División) asumió el reto de restaurar las condiciones óptimas de las máquinas de corte automáticas, afectadas por rebabas dispersas y paradas crónicas. El objetivo principal fue reducir las paradas, aumentar la productividad de corte y avanzar hacia la automatización sin intervención humana.

- Periodo de trabajo: septiembre 2022 – junio 2023

- Participantes: 5 miembros (4 del Departamento de Fabricación y 1 de Tecnología de Fabricación)

- Equipo analizado: Cortadora automática N.º 17

Datos iniciales:

Indicador | Antes de las mejoras |

Productividad | 457,1 piezas/h |

Disponibilidad | 57,2 % |

Tiempo de ciclo | 5,8 s |

Disponibilidad de rendimiento | 81,5 % |

Producción diaria | 3.195 piezas |

- Paso 1 – Mantenimiento Autónomo: Limpieza e Inspección Inicial

El primer paso consistió en identificar anomalías mediante la limpieza inicial y la aplicación de marcas F (tarjetas o etiquetas). Los resultados revelaron 153 defectos (146 marcas blancas y 7 rojas), de los cuales 56% estaban relacionados con roturas o deterioro, reflejando una pérdida significativa de las condiciones básicas del equipo.

Ejemplos de mejoras implementadas:

- Cables enredados: se reorganizaron y fijaron ordenadamente para facilitar el rastreo de fallos.

- Falta de orden visual: se diseñó un panel para plantillas con recortes de cartón identificados, reduciendo el tiempo de búsqueda.

- Paso 2 – Eliminación de Fuentes de Suciedad y Dificultad de Acceso

En el segundo paso, se creó un mapa de ubicaciones de fuentes difíciles y se implementaron medidas para mejorar las fuentes de los defectos identificados en el primer paso y facilitar el cumplimiento de las condiciones básicas.

Un ejemplo típico de las medidas adoptadas en este caso fue el problema de las rebabas dispersas en una amplia zona. Se descubrió que las rebabas de corte se dispersaban durante el corte y eran la causa de muchas zonas de difícil acceso. Además, las rebabas en el diámetro exterior solían dispersarse en una amplia zona, principalmente fuera del equipo, y eran una fuente de contaminación.

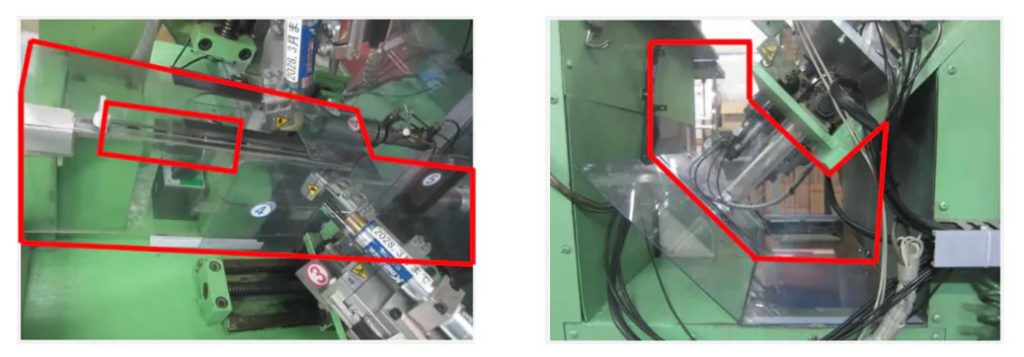

Todos los miembros trabajaron juntos para encontrar maneras de eliminar las rebabas que cubrían una amplia zona e instalaron una cubierta acrílica alrededor del huso. También había una pequeña cantidad de rebabas de corte dispersas en el otro lado del huso, por lo que se instaló una cubierta acrílica similar.

Medidas adoptadas:

- Instalación de cubiertas acrílicas alrededor del huso y en las áreas laterales.

- Sellado de huecos y mejora de la accesibilidad para limpieza e inspección.

Resultados:

|

Indicador |

Antes |

Después |

Mejora |

|

Rebabas dispersas |

62,6 g/día |

0,58 g/día |

↓ 99,1 % |

|

Tiempo de limpieza |

192 s/día |

25,7 s/día |

↓ 87 % |

- Paso 3 – Estandarización e Inspección Eficiente

Se revisaron los procedimientos de inspección diaria para optimizar tiempos y centrarse en los puntos críticos.

- Reducción de los ítems de inspección de 9 a 5, combinando revisiones de partes móviles.

- El tiempo total de inspección bajó de 124 s a 92 s.

- Creación de documentos visuales numerados para que cualquier operario pueda realizar inspecciones diarias con apoyo visual.

- Casos de Mejora Individual

Caso 1: Reducción de Paradas en el Alimentador de Piezas

- Problema: caudal de aire de clasificación mal ajustado, provocando frecuentes paradas menores.

- Solución: instalación de válvulas de control de velocidad graduadas, permitiendo ajuste visual y numérico del flujo.

- Resultado: reducción de 14 a 2 paradas menores en el alimentador.

Caso 2: Eliminación de Obstrucciones en la Rampa de Descenso

- Problema: adherencia del producto en el conducto descendente, provocando atascos.

- Solución: lavado previo de los productos en red de lavandería para eliminar residuos.

- Resultado: tiempo de limpieza reducido de 157 min a 3 min, y paradas de 15 a 2.

- Además, gracias a la mejora del caso 1, la clasificación de aire se mantuvo estable, evitando nuevas obstrucciones.

- Resultados Globales del Proyecto

|

Indicador |

Antes |

Después |

|

Productividad |

457,1 → |

520 piezas hora |

|

Disponibilidad |

57,2% → |

87,4 % |

|

Tasa no disponible |

42,9% → |

12, 6% |

|

Rendimiento |

81,5% → |

94,8% |

|

Producción diaria |

3.195 → |

3641 piezas |

- Aprendizajes del Equipo

- “Cuando el equipo está limpio, uno empieza a cuidar más su estado y a mantenerlo así.”

- “Al observar zonas que normalmente no revisamos, descubrimos muchos aspectos desconocidos del equipo.”

- “Ya no pensamos que las debilidades del equipo son inevitables: cada mejora tiene un impacto.”

- El líder comentó: “Si me esfuerzo, los demás me siguen; trabajar duro juntos se vuelve divertido.”

Estas experiencias fortalecieron la mentalidad TPM, generando un cambio visible tanto en la actitud del personal como en la calidad del entorno de trabajo.

- Fuente

Reeditado del artículo original “Mejorar la productividad de las máquinas de corte automáticas mediante actividades de mantenimiento autónomo”, presentado en la 11ª Feria de Casos de Estudio de Fabricación y Energía en Sitio (marzo de 2024), Japón.

本稿は「第11回 ものづくり・現場力事例フェア」(2024年3月開催)で発表された「自主保全活動による自動切削機の生産性向上」の内容を編集部で再構成したものです。