TPM para procesos de envasado

Modelo TPM pensado para el alto flujo, microparadas y sincronización elevada.

TPM para Industrias de Envasado: Más Allá de la Manufactura Tradicional

Por qué el TPM de manufactura no es suficiente

En las líneas de envasado de alta velocidad, los sistemas TPM tradicionales de sectores como automoción, procesos discretos y manufactura resultan insuficientes. El ritmo de producción es continuo y cada segundo cuenta, mientras que las microparadas afectan directamente tanto la eficiencia global como la calidad del producto. Además, las soluciones convencionales TPM y mejora no logran sincronizar todas las máquinas ni eliminar las pérdidas menores. Por estas razones, se requiere un modelo TPM adaptado, diseñado específicamente para mantener un flujo continuo, reducir las microparadas y alcanzar niveles de eficiencia que superen los límites de la manufactura discreta.

Características del TPM en Envasado

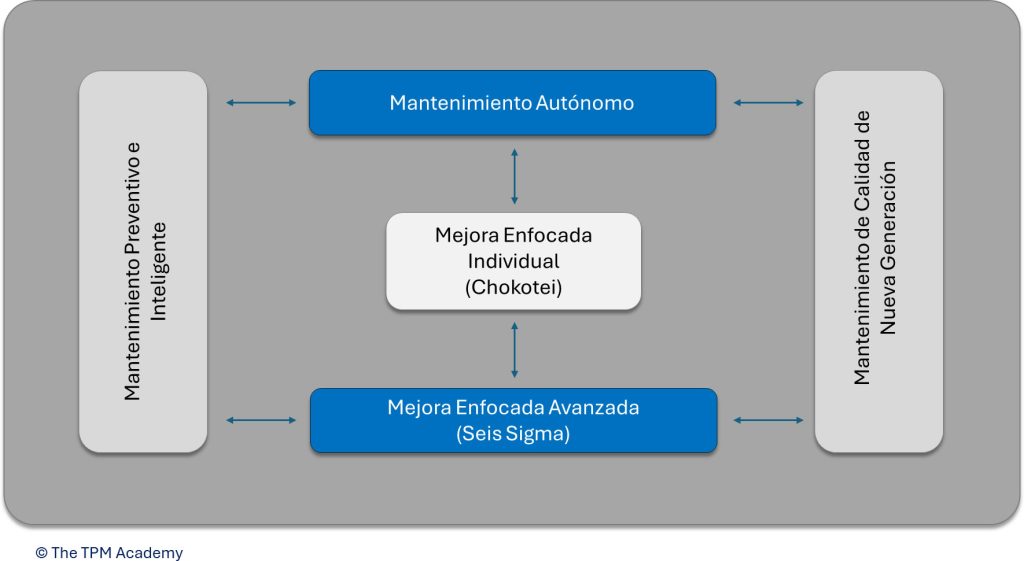

El TPM en envasado se distingue por varias características que permiten gestionar líneas complejas y de alta velocidad de manera más eficiente. El siguiente gráfico muestra las palancas clave de un modelo TPM para esta clase de industrias.

Mantenimiento Autónomo Especial

En las líneas de envasado, los operadores y técnicos realizan inspecciones, limpieza, lubricación y ajustes básicos, pero con un enfoque centrado en el flujo de la línea y no solo en máquinas individuales. La autonomía se complementa con capacitación cruzada y checklists visuales, garantizando que los estándares se mantengan uniformes y que cualquier miembro del equipo pueda intervenir correctamente. Además lo fabricantes de maquinaria hoy ofrecen numerosas ayudas para ajustar y calibrar componentes en forma rápida, aliviando el trabajo de las tareas de mantenimiento autónomo.

La energía de los operarios se pone ahora en desarrollar mejoras individuales y estudio con métodos especiales como chokotei o análisis de mircroparadas. Ya no es suficiente centrar la atención en la identificación de las anomalías tradicionales (que también existen en estos procesos) pero se eleva su entrenamiento y capacidad para realizar análisis de problemas un poco más complejos. El empleo de Chokotei ayuda a que cada línea opere al ritmo óptimo, minimizando paradas y retrasos. Permite detectar y resolver microparadas antes de que impacten la producción, integrando sensores y tableros digitales para un monitoreo en tiempo real de toda la línea.

Mejora Focalizada Avanzada

Las mejoras ya no se limitan a eliminar fallas simples. Ahora se desarrollan proyectos de optimización con un enfoque estadístico, utilizando métodos como Seis Sigma para reducir variabilidad y defectos, SMED o técnicas de cambio rápido para disminuir tiempos de ajuste, limpieza y eliminar microparadas, así como estrategias para minimizar pérdidas por centramiento de procesos. El entrenamiento de operarios, técnicos e ingenieros en métodos cuantitativos para gestionar datos cobra importancia, lo mismo que la creación de una cultura de la calidad de los datos.

Mantenimiento de Calidad de Nueva Generación

El pilar de calidad se apoya en los métodos de control estadístico de procesos e ingeniería de calidad, garantizando la uniformidad en el llenado, etiquetado y sellado, y eliminando las variaciones que podrían afectar al producto final. Además, se integra de forma directa con la planificación del mantenimiento autónomo y las actividades de mejora de procesos, asegurando consistencia y confiabilidad.

Mantenimiento preventivo avanzado

Además de los sistemas tradicionales de mantenimiento, el uso de la digitalización permite el empleo de sensores inteligentes y algoritmos para realizar estudios especiales sobre el comportamiento de componentes clave de la maquinaria. Las alertas tempranas facilitan la toma de decisiones rápidas, evitando pérdidas de flujo y optimizando la planificación del mantenimiento. Toda la información se integra para soportar una mejora continua basada en evidencia.

Beneficios Clave de Este Modelo

El TPM especializado para envasado permite mantener un flujo continuo de producción, reducir microparadas y aumentar significativamente el OEE. Las líneas se vuelven más seguras y sincronizadas, con operadores y técnicos capacitados en mantenimiento autónomo avanzado. Las mejoras se basan en datos y análisis estadísticos, lo que garantiza proyectos enfocados con resultados medibles. La digitalización y el análisis predictivo permiten tomar decisiones rápidas y precisas, optimizando la eficiencia de toda la planta.

Autor y consultor: Héctor René Alvarez Laverde

Licenciado en matemáticas, maestría en estadística, maestría en ingeniería de producción y PhD en Ingeniería Industrial en Ciencia de Datos aplicada a la mejora Industrial por la Universidad Politécnica de Catalunya. Formado en tecnologías de mejora continua en la empresa Fuji – Xerox Japón. Ha acompañado la realización de proyectos TPM en diversas industrias de manufactura, alimentos, papel, envasado, etc. René es Master Black Belt y ha sido mentor de más de 30 proyectos de mejora en el sector de envasado con empresas líderes en refrescos, cerveza, jugos, alimentos y tecnología.