Programa "Cero Averías"

Elimine radicalmente averías y anomalías de equipos industriales con técnicas de Ingeniería TPM

Formación avanzada para ingenieros y técnicos que quieren resultados reales

¿En qué consiste el programa?

Programa Cero Averías es una metodología estructurada, basada en los principios del pilar TPM “Mejoras Enfocadas” (Kobetsu Kaizen), diseñada para eliminar de forma sistemática fallos y anomalías en equipos industriales.

- Enfoque práctico y progresivo

Aprenderás a identificar y erradicar tanto problemas esporádicos como crónicos que comprometen la fiabilidad de las instalaciones a tu cargo.

- Desarrollo de nuevos hábitos de trabajo

Podrás construir una cultura de mejora continua junto a los profesionales de mantenimiento, fortaleciendo el conocimiento técnico, la colaboración y el trabajo en equipo con otras áreas de la empresa.

Beneficios que puedes alcanzar

Con el Programa Cero Averías, hemos ayudado a transformar la forma de trabajar en las plantas industriales, haciendo que el mantenimiento sea un proceso analítico y eficiente. Estos son algunos de los resultados tangibles que hemos logrado con esta metodología:

- Mejoras superiores a 10% de OEE en seis meses

- Reducción de costos de mantenimiento superiores a 14% en un año

- Aumento del MTBF mayores a 20 % en un año

- Disciplina y rigor en los estudios de averías

- Fortalecimiento del trabajo en equipo y de alta coorperación

Estrategia para mejorar la fiabilidad

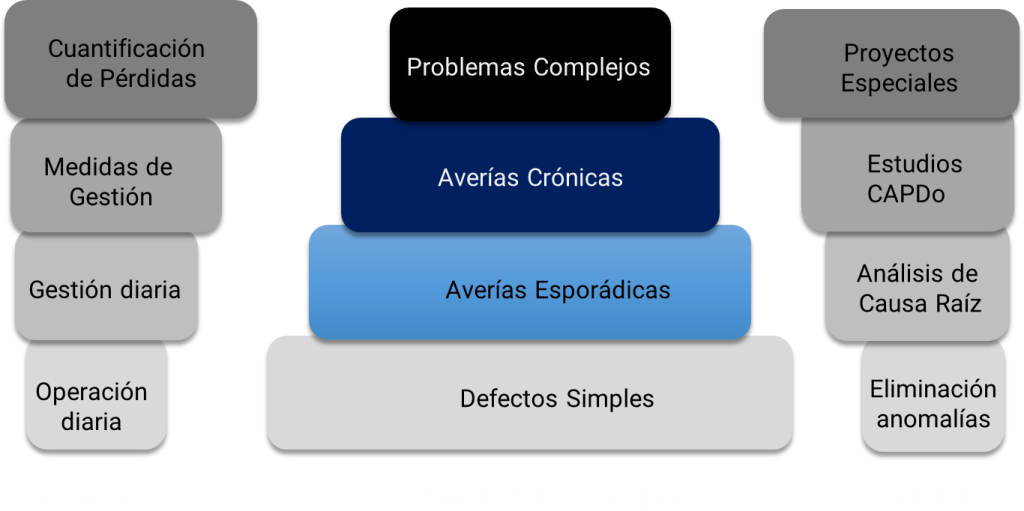

El Programa Cero Averías se estructura en cuatro niveles progresivos de complejidad para abordar los problemas y defectos de los equipos de manera escalonada. Comenzamos con la identificación y resolución de problemas simples, como anomalías que afectan las condiciones básicas de los equipos, y avanzamos hacia la eliminación sistemática de averías tanto esporádicas como crónicas. En los niveles más avanzados, aplicamos técnicas TPM de alto nivel para tratar los defectos complejos, asegurando una mejora continua y sostenible en la fiabilidad de los equipos.

Características del programa de entrenamiento

Este programa de entrenamiento, disponible de forma presencial o virtual, con una duración de 24 a 48 horas, está diseñado para formarte en la eliminación eficaz de averías e incidencias en procesos productivos.

A través de una experiencia formativa aplicada, aprenderás a implementar las estrategias necesarias para alcanzar «cero averías» en instalaciones industriales.

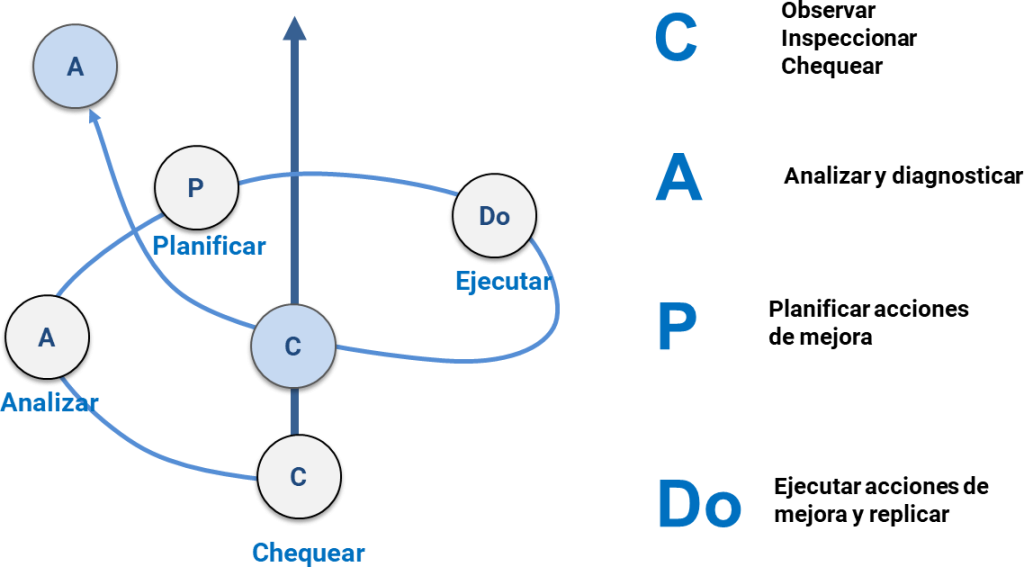

Aplicando metodologías probadas de TPM, dominarás el ciclo CAPDo —una versión especial del ciclo Deming— para mejorar la fiabilidad de los equipos. Además, desarrollarás las habilidades necesarias para liderar y gestionar el proceso de mejora continua y fortalecer el trabajo en equipo de los técnicos de mantenimiento.

Detalles y contenido del programa

- Aspectos generales del programa.

- Definiciones iniciales, fallos funcionales, factores que generan averías, deterioro forzado.

- Características de los problemas crónicos, esporádicos y ocultos en maquinaria.

- Tipos de problemas en equipos industriales.

- Enfoque y visión TPM para el estudio y eliminación de problemas de maquinaria

- Modelo para abordar un programa de eliminación radical de averías, defectos ocultos y anomalías en maquinaria industrial.

- Estrategias de detección y erradicación de problemas.

- El Ciclo CAPDo como eje metodológico para los estudios de eliminación de problemas de maquinaria y problemas de proceso.

- Presentación de un caso de estudio de aplicación completa del Ciclo CAPDo.

- Definición del punto de partida. Diagnóstico inicial.

- Análisis de información disponible.

- Errores habituales en las bases de datos de averías.

- Cómo capturar una nueva información de problemas de maquinaria.

- Cómo mejorar la calidad de la información sobre averías y problemas de equipos.

- Formular metas de mejora.

- Importancia de la recuperación de las condiciones normales de los equipos

- Estudio de los siete tipos de anomalías existentes en maquinaria.

- Inspecciones para identificar anomalías y defectos leves de equipo.

- Gestión de información recogida en las inspecciones.

- Diseño d eplanes de mejora.

- Medidas de gestión de la eliminación de anomalías. Curvas de confianza.

- Establecimiento de un programa de inspección periódica de anomalías.

- Características y comportamiento de las averías esporádicas.

- Estudios simples CAPDo para eliminar averías esporádicas.

- Técnicas de soporte para esta clase de estudios: definición del fenómeno físico, método Why&Why y método DAF.

- Gestión visual de estudios simples.

- Lógica del Ciclo CAPDo para estudios avanzados de problemas de maquinaria.

- Entrenamiento en el uso de métodos TPM: definición de factores causales, estudio del fenómeno físico, análisis Why&Why, AMFE, C-E y estándares de mejora, 5w+2H y otras.

- Ciclo CAPDo y empleo de técnicas especializadas.

- Estudio de problemas con el método físico (PM).

- Estudio de problemas complejos con la técnica CEDAC.

- Comportamiento de trabajo en mantenimiento fundamentados en el proceso de mejora continua.

- La comunicación como elemento esencial de la cultura de alta fiabilidad.

- Prácticas conversaciones para liderar e integrar equipos de mantenimiento.

- Desarrollo de comportamientos de gestión autónoma para la mejora continua de equipos.

- Reconocimiento y motivación de equipos técnicos.

¿Porqué te podemos ayudar a lograr resultados extraordinarios?

El equipo de formadores cuentan con una dilatada experiencia entrenando y realizando numerosos proyectos de mejora de maquinaria en diferentes tipos de industria: manufactura, tecnología, alimentos, farmacia, minería, bebidas, papel, servicios, etc; obteniendo resultados realmente significativos para las empresas cliente. Han recibido entrenamiento en plantas de primer nivel en Japón, utilizando los métodos TPM y han acompañado a cientos de responsables y técnicos de mantenimiento. El equipo de formadores está liderado por el Sr. Humberto Alvarez Laverde.

Humberto Alvarez Laverde es un veterano mentor de directivos industriales, con experiencia en diversos sectores como minería, tecnología, industria aeroespacial, bebidas, productos de consumo y otros. Se formo en el Instituto Asia Bunka Kaikan de Tokio en Dirección Industrial y es MBA por IESE Business School. Trabajó como ingeniero en prácticas en varias empresas de primer nivel en Japón.

Formador en programas de Naciones Unidas para el Desarrollo Industrial (UNIDO). Ha desarrollado proyectos en más de quince países y es autor de un libro clásico "Cero Averías" que es empleado por cientos de profesionales como guía de aprendizaje y práctica industrial.

Además, como parte de nuestro acuerdo recibirás los siguientes bonos de valor

Bonus 1. Cinco sesiones de mentoría metodológica

Cinco sesiones individuales para ayudarte a desarrollar competencias de analista de problemas de equipo.

Bonus 2. Acceso a los lecciones del programa e-learning durante 12 meses

Podrás acceder a las lecciones para repasar los contenidos durante doce meses. Posteriormente, puedes renovar el acceso por una módica suma.

Bonus 3. Formatos, plantillas y notas técnicas

Tendrás a tu disposición formatos, tablas, guías de trabajo y plantillas que te servirán para agilizar el proceso de desarrollo de tus estudios de problemas de maquinaria.